Granalla Acero al Carbono – AMASTEEL

Categoria: Granalla Metálica

John F. Ervin inició en 1920 la fabricación de granalla de acero en USA, la patentó y gracias al continuo desarrollo y mejoramiento, Ervin se ha conve...

Ervin

U.S.A.

Granalla Metálica

John F. Ervin inició en 1920 la fabricación de granalla de acero en USA, la patentó y gracias al continuo desarrollo y mejoramiento, Ervin se ha convertido en líder mundial, como proveedor de granalla metálica esférica (steel shot) y granalla metálica angular (steel grit) para limpieza por chorro de abrasivo seco (Acero al bajo carbono y acero inoxidable).

Ervin Industries tiene la capacidad de optimizar los productos para cualquier aplicación que exija dureza, forma y tamaño específicos para satisfacer cualquier requerimiento de limpieza o granallado conocido.

Tenemos a disposición para todos nuestros clientes la más amplia gama de tamaños de granalla esférica y angular de acuerdo a sus necesidades.

La granalla de acero inoxidable se esta convirtiendo en el producto ideal para limpieza de piezas de aluminio, bronce, acero inoxidable o similar. Algunas industrias lo están utilizando también para remplazar la granalla de acero al bajo carbono debido a su alta reciclabilidad.

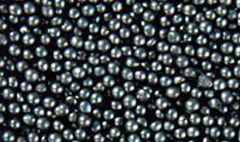

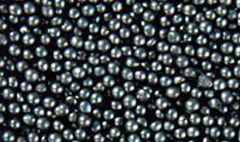

AMACAST corresponde a la referencia de granalla esférica de acero inoxidable serie 300, diseñada para cumplir requerimientos específicos de producción y fabricada con los mas rigurosos estándares de calidad. Una de las ventajas de la granalla AMACAST es su alta reciclabilidad. Durante el proceso de reciclaje la granalla está sometida a enormes esfuerzos. Con cada impacto hay una ligera deformación y compresión del grano, esto causa un cambio gradual de su microestructura de austenitica a una microestructura más dura, martensita. Este proceso es llamado endurecimiento por impacto y es precisamente la principal cualidad que tiene la granalla esférica de acero inoxidable Ervin Industries.

Cuando impactan metales suaves no ferrosos como aluminio, latón, zinc, etc. la curva de endurecimiento por impacto decrece, mientras la vida por fatiga de la granalla se incrementa, además de resaltar las características de brillo debido al cero traslado de micropartículas al sustrato.

Se produce en un proceso de atomización centrífuga único que permite un control preciso de la microestructura para ofrecer la máxima durabilidad y transferencia de energía de impacto. Esto le da a AMACAST la fuerza para producir los costos operativos de proceso más bajos para nuestros clientes.

AMACAST, tal como se produce, tiene una dureza típica de 200 HV (93 en la escala de dureza Rockwell B), Se endurece con el trabajo a alrededor de 530 HV (51 en la escala Rockwell C). Esta característica excepcional de resistencia al impacto y la durabilidad a soportar un exceso de 5000 impactos hace de AMACAST un abrasivo efectivo y eficiente para la limpieza con granallado o peening para una amplia variedad de metales.

| Elemento | Especificación |

|---|---|

| Cromo | 16 – 20% |

| Níquel | 6 – 10% mínimo |

| Silicio | 3% máximo |

| Manganeso | 2% máximo |

| Característica | Especificación |

|---|---|

| Densidad | 7 g / cc mínimo |

AMACAST corresponde a la referencia de granalla esférica de acero inoxidable serie 300, diseñada para cumplir requerimientos específicos de producción y fabricada con los mas rigurosos estándares de calidad. Una de las ventajas de la granalla AMACAST es su alta reciclabilidad. Durante el proceso de reciclaje la granalla está sometida a enormes esfuerzos. Con cada impacto hay una ligera deformación y compresión del grano, esto causa un cambio gradual de su microestructura de austenitica a una microestructura más dura, martensita. Este proceso es llamado endurecimiento por impacto y es precisamente la principal cualidad que tiene la granalla esférica de acero inoxidable Ervin Industries.

Cuando impactan metales suaves no ferrosos como aluminio, latón, zinc, etc. la curva de endurecimiento por impacto decrece, mientras la vida por fatiga de la granalla se incrementa, además de resaltar las características de brillo debido al cero traslado de micropartículas al sustrato.

Se produce en un proceso de atomización centrífuga único que permite un control preciso de la microestructura para ofrecer la máxima durabilidad y transferencia de energía de impacto. Esto le da a AMACAST la fuerza para producir los costos operativos de proceso más bajos para nuestros clientes.

AMACAST, tal como se produce, tiene una dureza típica de 200 HV (93 en la escala de dureza Rockwell B), Se endurece con el trabajo a alrededor de 530 HV (51 en la escala Rockwell C). Esta característica excepcional de resistencia al impacto y la durabilidad a soportar un exceso de 5000 impactos hace de AMACAST un abrasivo efectivo y eficiente para la limpieza con granallado o peening para una amplia variedad de metales.

| Elemento | Especificación |

|---|---|

| Cromo | 16 – 20% |

| Níquel | 6 – 10% mínimo |

| Silicio | 3% máximo |

| Manganeso | 2% máximo |

| Característica | Especificación |

|---|---|

| Densidad | 7 g / cc mínimo |

La fuerza de impacto de granalla de acero fundido se rige por la masa y la velocidad de los gránulos individuales. Implícito en la ecuación de la energía cinética es que, dada una masa (el grano de acero), el impacto-potencia entregado al trabajo varía con el cuadrado de la variación de velocidad.

No es implícito el hecho de que la masa o peso, de un disparo de grano varía con el cubo del cambio en el diámetro. Un ligero cambio en el diámetro del grano puede tener un efecto drástico en su poder de impacto, la velocidad se deriva de cualquier equipo de granalla-do por aire donde es arrojado el disparo por la fuerza centrífuga de la turbina o con un equipo de chorro de aire en el que el disparo se dosifica en la corriente de aire comprimido a través de mangueras y es impulsado a través del orificio de la boquilla de granallado.

La velocidad en unidades de granallado centrífugo se rige por el diámetro y su RPM. Las turbina de granallado estándar (19-1/2 «de diámetro. 2250 RPM) desarrolla velocidad de abrasión aproximadamente de 245 FPS. Años de experiencia de campo han demostrado que esta velocidad es eficaz para la mayoría de las aplicaciones de peening por turbina. Turbinas de velocidad variable también son utilizadas principalmente en peening donde las diferentes partes a ser tratadas requieren diferentes intensidades. Con turbinas de velocidad variable, un solo tamaño de granalla se puede utilizar para hacer peening a una variedad de piezas en la misma máquina, simplemente cambiando el RPM de la turbina para alcanzar las intensidades requeridas.

En todos los casos, sin embargo, una vez que el disparo tamaño/velocidad ha sido establecido por la intensidad requerida, la velocidad puede ser considerada como «asegurada». Por lo tanto, el impacto de la fuerza entregada sólo cambiará si el factor masa (tamaño del grano en la mezcla de trabajo) se altera.

La fuerza de impacto de granalla de acero fundido se rige por la masa y la velocidad de los gránulos individuales. Implícito en la ecuación de la energía cinética es que, dada una masa (el grano de acero), el impacto-potencia entregado al trabajo varía con el cuadrado de la variación de velocidad.

No es implícito el hecho de que la masa o peso, de un disparo de grano varía con el cubo del cambio en el diámetro. Un ligero cambio en el diámetro del grano puede tener un efecto drástico en su poder de impacto, la velocidad se deriva de cualquier equipo de granalla-do por aire donde es arrojado el disparo por la fuerza centrífuga de la turbina o con un equipo de chorro de aire en el que el disparo se dosifica en la corriente de aire comprimido a través de mangueras y es impulsado a través del orificio de la boquilla de granallado.

La velocidad en unidades de granallado centrífugo se rige por el diámetro y su RPM. Las turbina de granallado estándar (19-1/2 «de diámetro. 2250 RPM) desarrolla velocidad de abrasión aproximadamente de 245 FPS. Años de experiencia de campo han demostrado que esta velocidad es eficaz para la mayoría de las aplicaciones de peening por turbina. Turbinas de velocidad variable también son utilizadas principalmente en peening donde las diferentes partes a ser tratadas requieren diferentes intensidades. Con turbinas de velocidad variable, un solo tamaño de granalla se puede utilizar para hacer peening a una variedad de piezas en la misma máquina, simplemente cambiando el RPM de la turbina para alcanzar las intensidades requeridas.

En todos los casos, sin embargo, una vez que el disparo tamaño/velocidad ha sido establecido por la intensidad requerida, la velocidad puede ser considerada como «asegurada». Por lo tanto, el impacto de la fuerza entregada sólo cambiará si el factor masa (tamaño del grano en la mezcla de trabajo) se altera.

Los desechos de acero seleccionado (chatarra) y aleaciones se funden en hornos eléctricos, el acero fundido a 3000F se divide en pequeños arroyos que se vierten en fuertes chorros de agua, se desintegra el metal fundido en gotas de tamaño al azar que caen en el pozo de enfriamiento.

La granalla resultante se seca, totalmente endurecida por tratamiento térmico y enfriamiento, a continuación es templada a una dureza requerida para aplicaciones específicas de peening.

Los desechos de acero seleccionado (chatarra) y aleaciones se funden en hornos eléctricos, el acero fundido a 3000F se divide en pequeños arroyos que se vierten en fuertes chorros de agua, se desintegra el metal fundido en gotas de tamaño al azar que caen en el pozo de enfriamiento.

La granalla resultante se seca, totalmente endurecida por tratamiento térmico y enfriamiento, a continuación es templada a una dureza requerida para aplicaciones específicas de peening.

| Tamaño SAE No. | Malla No. | Tolerancias de disparo AMACAST | Tamaño Malla en Pulgadas | Tamaño Malla Standar en Micrones | Imagen de Granalla |

|---|---|---|---|---|---|

| ES750 | 12 | 0% máximo | 0.0661 | 1700 |  |

| 16 | 10% máximo | 0.0469 | 1180 | ||

| 35 | 95% mínimo | 0.0197 | 500 | ||

| ES600 | 16 | 0% máximo | 0.0469 | 1180 |  |

| 20 | 10% máximo | 0.0331 | 850 | ||

| 40 | 95% mínimo | 0.0165 | 425 | ||

| ES450 | 20 | 0% máximo | 0.0331 | 850 |  |

| 25 | 5% máximo | 0.0278 | 710 | ||

| 50 | 95% mínimo | 0.0117 | 300 | ||

| ES300 | 30 | 0% máximo | 0.0234 | 600 |  |

| 35 | 5% máximo | 0.0197 | 500 | ||

| 70 | 85% mínimo | 0,0083 | 212 | ||

| ES180 | 40 | 0% máximo | 0.0165 | 425 |  |

| 50 | 10% máximo | 0.0117 | 300 | ||

| 140 | 90% mínimo | 0,0041 | 106 |

| Tamaño SAE No. | Malla No. | Tolerancias de disparo AMACAST | Tamaño Malla en Pulgadas | Tamaño Malla Standar en Micrones | Imagen de Granalla |

|---|---|---|---|---|---|

| ES750 | 12 | 0% máximo | 0.0661 | 1700 |  |

| 16 | 10% máximo | 0.0469 | 1180 | ||

| 35 | 95% mínimo | 0.0197 | 500 | ||

| ES600 | 16 | 0% máximo | 0.0469 | 1180 |  |

| 20 | 10% máximo | 0.0331 | 850 | ||

| 40 | 95% mínimo | 0.0165 | 425 | ||

| ES450 | 20 | 0% máximo | 0.0331 | 850 |  |

| 25 | 5% máximo | 0.0278 | 710 | ||

| 50 | 95% mínimo | 0.0117 | 300 | ||

| ES300 | 30 | 0% máximo | 0.0234 | 600 |  |

| 35 | 5% máximo | 0.0197 | 500 | ||

| 70 | 85% mínimo | 0,0083 | 212 | ||

| ES180 | 40 | 0% máximo | 0.0165 | 425 |  |

| 50 | 10% máximo | 0.0117 | 300 | ||

| 140 | 90% mínimo | 0,0041 | 106 |

La oportunidad de usar abrasivos de acero en lugar de abrasivos minerales ofrece grandes beneficios económicos porque la cantidad total de medios requeridos se reduce en más de treinta veces, en este orden de ideas, la relación entre la inversión y la producción puede aumentar.

El costo de este grano de acero podría ser mayor que el de los abrasivos minerales aunque el consumo disminuirá significativamente si el abrasivo se recupera, limpia y usa varias veces, adicionalmente, se debe considerar que no tendrían el

gran problema principal que es la gran nube de polvo que afectará el medio ambiente y la calidad de todo el proceso.

Disminuyendo costos al no tener que realizar una limpieza típica de áreas abiertas que exigirá la instalación de grandes conjuntos de contención eso aumentaría el presupuesto total del proyecto.

En la aplicación de limpieza con chorro abrasivo de granalla de acero, el operario puede ir detallando el progreso de la limpieza mientras está disparando el abrasivo, dado que la polución generada no alcanza a crear una nube tan densa que no permita tener este control visual. De esta manera no se tienen tiempos muertos por esperas para mejorar visibilidad de control.

Cuando las partículas de granalla impacta la superficie, desprenden la capa que se quiere remover y rebotan de esta sin dejar parte de su material con lo cual se obtiene una limpieza más profunda y libre de contaminación.

La producción de granallas es un proceso industrial que permite la obtención de dureza igual para cada partícula así como también el control en el calibre de su tamaño, característica ventajosa para garantizar rugosidades más homogéneas en toda el área de la superficie tratada.

Las granallas se producen esféricas y angulares, una ventaja más para seleccionar el tipo de grano adecuado a nuestros objetivos.

La polución producida durante una limpieza de superficies, hecha con granalla es mínima y los equipos colectores de polvo la retienen hasta un 99.6% y puede ser mejorada a un 99.96% con la implementación de unos filtros complementarios.

La polución generada durante un proceso de limpieza por granallado no contiene sílice, lo cual hace que esta aplicación no represente riesgo operacional. Es muy importante que en todo proceso de limpieza de superficies se identifiquen los elementos que componen la impureza a remover, para determinar las debidas medidas preventivas en pro de la protección del operario.

La oportunidad de usar abrasivos de acero en lugar de abrasivos minerales ofrece grandes beneficios económicos porque la cantidad total de medios requeridos se reduce en más de treinta veces, en este orden de ideas, la relación entre la inversión y la producción puede aumentar.

El costo de este grano de acero podría ser mayor que el de los abrasivos minerales aunque el consumo disminuirá significativamente si el abrasivo se recupera, limpia y usa varias veces, adicionalmente, se debe considerar que no tendrían el

gran problema principal que es la gran nube de polvo que afectará el medio ambiente y la calidad de todo el proceso.

Disminuyendo costos al no tener que realizar una limpieza típica de áreas abiertas que exigirá la instalación de grandes conjuntos de contención eso aumentaría el presupuesto total del proyecto.

En la aplicación de limpieza con chorro abrasivo de granalla de acero, el operario puede ir detallando el progreso de la limpieza mientras está disparando el abrasivo, dado que la polución generada no alcanza a crear una nube tan densa que no permita tener este control visual. De esta manera no se tienen tiempos muertos por esperas para mejorar visibilidad de control.

Cuando las partículas de granalla impacta la superficie, desprenden la capa que se quiere remover y rebotan de esta sin dejar parte de su material con lo cual se obtiene una limpieza más profunda y libre de contaminación.

La producción de granallas es un proceso industrial que permite la obtención de dureza igual para cada partícula así como también el control en el calibre de su tamaño, característica ventajosa para garantizar rugosidades más homogéneas en toda el área de la superficie tratada.

Las granallas se producen esféricas y angulares, una ventaja más para seleccionar el tipo de grano adecuado a nuestros objetivos.

La polución producida durante una limpieza de superficies, hecha con granalla es mínima y los equipos colectores de polvo la retienen hasta un 99.6% y puede ser mejorada a un 99.96% con la implementación de unos filtros complementarios.

La polución generada durante un proceso de limpieza por granallado no contiene sílice, lo cual hace que esta aplicación no represente riesgo operacional. Es muy importante que en todo proceso de limpieza de superficies se identifiquen los elementos que componen la impureza a remover, para determinar las debidas medidas preventivas en pro de la protección del operario.

Categoria: Granalla Metálica

John F. Ervin inició en 1920 la fabricación de granalla de acero en USA, la patentó y gracias al continuo desarrollo y mejoramiento, Ervin se ha conve...